در انبارداری، نظم و دقت نقش کلیدی در کاهش خطا، افزایش بهره وری و استفاده بهینه از فضا دارد. اگر محیط انبار شلوغ، نامنظم و بدون استاندارد باشد، پیدا کردن کالاها زمان بر می شود، خطاهای ثبت و تحویل بالا می رود و حتی ایمنی کارکنان به خطر می افتد. برای جلوگیری از این مشکلات، بسیاری از سازمان ها از روش 5S استفاده می کنند؛ سیستمی که نخستین بار در ژاپن توسعه یافت و امروزه به عنوان یکی از پایه های مدیریت بهره وری در دنیا شناخته می شود.

اولین بار ژاپنی ها در سال 1985 نظام آراستگی را بصورت نظام مند معرفی کردند، فردی بنام سوزوکی در کتاب کایزن عملی فصلی را به اصول نظام آراستگی به عنوان مبنایی برای بهره وری و کایزن معرفی نمود. ابتدا نظام آراستگی دارای 3 بند بود که پس از آن به 5 اصل تغییر یافت و نام 5S را به خود گرفت. نام این نظام هم تشکیل شده از پنج S است که در ادامه به تشریح پنج S خواهیم پرداخت. قبل شروع بحث بهتر است به این نکته اشاره شود که 5S پیش شرط اجرای موفقیت آمیز سایر سیستم ها و مدل ها می باشد و مزیت آن این است که در همه جا قابل پیاده سازی است.

بسیاری از کشور ها، این نظام را به اجرا در آورده اند. به ویژه کشور سنگاپور که نظام آراستگی را به عنوان یک نهضت ملی شروع کرده است.

سیستمی تحت عنوان 5S، برای اولین بار بعد از جنگ جهانی دوم، در ژاپن شکل گرفت. ولی ایده اولیه این سیستم، ژاپنی نمی باشد. ژاپنی ها با الگو برداری از برخی صنایع آمریکایی و اروپایی و پس از توسعه و سیستماتیک نمودن آن، این 5S را ارایه نمودند.

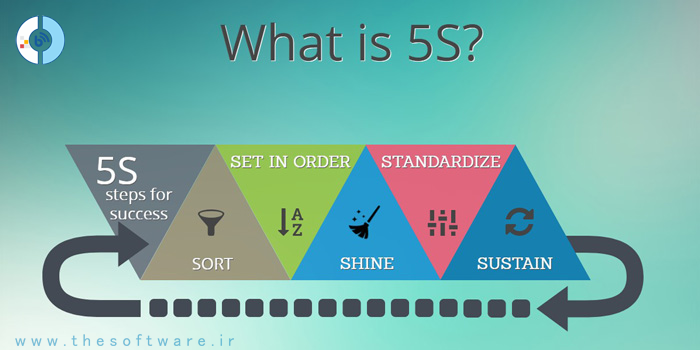

5S یک سیستم مدیریتی ژاپنی است که نام آن از حروف اول پنج کلمه ژاپنی گرفته شده است:

Seiri – تفکیک (Sort): جداسازی اقلام ضروری از غیرضروری و حذف موارد اضافی.

Seiton – نظم دهی (Set in order): مرتب کردن کالاها و تجهیزات در محل های مشخص با برچسب گذاری و کدگذاری.

Seiso – پاک سازی (Shine): تمیز کردن محیط و تجهیزات، بررسی سلامت کالاها و رفع آلودگی ها.

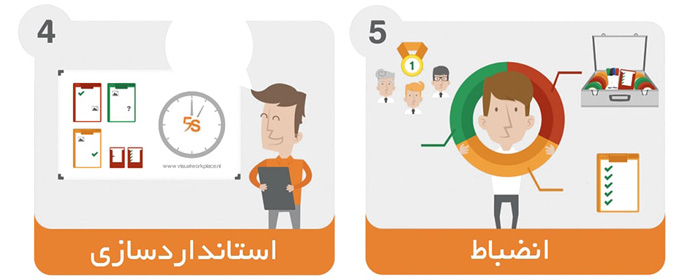

Seiketsu – استانداردسازی (Standardize): ایجاد رویه ها و دستورالعمل های ثابت برای انجام مراحل قبل به صورت مداوم.

Shitsuke – انضباط/پایداری (Sustain): نهادینه کردن نظم و فرهنگ 5S بین کارکنان، با آموزش و بازدیدهای دوره ای.

| فارسی | مفهومی-شکلی انگلیسی | مفهومی-انگلیسی | ژاپنی |

|---|---|---|---|

| جداسازی | Structure | Sort | Seiri |

| نظم و ترتیب | Systematize | Organize | Seiton |

| پاکیزه سازی | Sanitize | Clean | Seiso |

| استاندارد سازی | Standardize | Hygrene | Seiketsu |

| انضباط | Self-discipline | Discipline | Shitsuke |

اجرای 5S به صورت مرحله ای و با همکاری تیم انبار انجام می شود:

مرحله تفکیک (Seiri)

بررسی موجودی و ابزارهای انبار

حذف کالاهای غیرضروری یا منقضی شده

جداسازی اسناد و اقلام اضافی

مرحله نظم دهی (Seiton)

تعیین محل مشخص برای هر کالا

برچسب گذاری قفسه ها و مسیرها

استفاده از سیستم کدینگ (Location Code)

مرحله پاک سازی (Seiso)

تمیز کردن قفسه ها، زمین و تجهیزات

بررسی سلامت بسته بندی و کالاها

حذف گرد و غبار و ضایعات

مرحله استانداردسازی (Seiketsu)

تدوین دستورالعمل های مرتب سازی، چیدمان و نظافت

طراحی چک لیست های روزانه و هفتگی

آموزش کارکنان برای اجرای یکسان مراحل

مرحله انضباط و پایداری (Shitsuke)

برگزاری جلسات آموزش و یادآوری 5S

انجام بازرسی های دوره ای

ایجاد انگیزه و فرهنگ رعایت نظم

این کار را باید از طریق آموزش شیوه های درست انجام کار به افراد و تمرین دادن آنان در این زمینه آغاز نمود. همچنین این تمرین ها از طریق وضع مقررات و پیروی جدی از آن ها تحقق می پذیرد. به عبارت دیگر انضباط فرآیند تکرار و تمرین انجام یک کار است. مثلاً کاملاً ضروری است که رعایت مقررات ایمنی برای افراد به صورت یک عادت درست درآید.

نمونه هایی از اجرای این اس را می توان بصورت زیر فهرست نمود:

دسترسی سریع تر به کالاها و کاهش زمان جستجو

کاهش خطاهای ثبت و تحویل

افزایش ایمنی محیط کار

استفاده بهینه از فضا

افزایش بهره وری کارکنان

ایجاد محیط کاری مرتب و استاندارد

نیاز به تعهد مستمر کارکنان

زمان و هزینه اولیه برای آموزش و اجرای مراحل

امکان بی توجهی بعد از اجرای اولیه و بازگشت به بی نظمی

در صورت مدیریت ضعیف، اثربخشی محدود خواهد بود

برای بهبود اثرگذاری 5S می توان از روش ها و ابزارهای زیر استفاده کرد:

Lean Inventory Management (مدیریت موجودی ناب)

سیستمی برای کاهش هدررفت و موجودی اضافی در انبار با هدف بهینه سازی جریان کالا و هزینه ها. کمک می کند فقط کالاهای لازم و به اندازه مورد نیاز در انبار نگهداری شوند.

Kanban برای مدیریت جریان کالا

یک روش بصری برای کنترل موجودی و سفارش دهی مجدد کالاها در زمان مناسب. با کارت ها یا نشانگرها، جریان کالا به صورت مداوم و بدون توقف مدیریت می شود.

چک لیست های دیجیتال یا نرم افزار انبارداری برای نظارت مستمر

ابزارهایی برای ثبت، پیگیری و گزارش دهی فعالیت های انبار به صورت دقیق و سریع. این سیستم ها اجرای 5S و کنترل موجودی را ساده و قابل پیگیری می کنند.

5 Why و PDCA برای حل مشکلات و بهبود مداوم

5 Why: تکنیکی برای یافتن ریشه مشکلات با پرسیدن “چرا” پنج بار پشت سر هم.

PDCA (Plan-Do-Check-Act): چرخه ای برای برنامه ریزی، اجرا، بررسی و بهبود مستمر فرآیندها.

روش 5S یک ابزار قدرتمند برای ایجاد نظم و کارایی در انبارها است. با اجرای دقیق و پایدار آن، سازمان ها می توانند محیطی ایمن، سریع و استاندارد برای کارکنان ایجاد کنند و بهره وری انبار را به شکل چشمگیری افزایش دهند. هر چند نیازمند تعهد و آموزش مستمر است، اما مزایای آن در کاهش خطا، صرفه جویی در زمان و ارتقای کیفیت خدمات انبارداری غیرقابل انکار است.

اجرای 5S و ابزارهای مدیریت موجودی مانند Lean Inventory، Kanban، چک لیست دیجیتال و PDCA نیازمند ثبت دقیق داده ها، دسترسی سریع به اطلاعات کالاها و پیگیری مستمر فعالیت های انبار است. بدون ابزار مناسب، پیاده سازی پایدار این روش ها دشوار و زمان بر خواهد بود.

نرم افزارهای انبارداری این امکان را فراهم می کنند که تمام مراحل 5S و روش های مکمل به صورت خودکار و قابل پیگیری انجام شوند. با استفاده از چنین نرم افزاری، کارکنان انبار می توانند:

کالاها را سریع پیدا کنند.

بهبود مستمر فرآیندها را با گزارش ها و شاخص های عملکرد دنبال کنند.

به این ترتیب، 5S و مدیریت ناب موجودی نه تنها روی کاغذ، بلکه در عمل نیز سریع، دقیق و پایدار اجرا می شود، و محیط انبار به یک فضای کاملاً منظم، ایمن و بهره ور تبدیل می گردد.

اگر در زمینه 5S تجربه ای دارید با ما در کامنت ها در میان بگذارید.